التآكل هو تدمير أو تدهور المواد أو خصائصها بفعل البيئة. ويحدث معظم التآكل في البيئات الجوية، التي تحتوي على مكونات وعوامل مسببة للتآكل مثل الأكسجين والرطوبة وتغيرات درجة الحرارة والملوثات.

يُعدّ التآكل الدوري أحد أكثر أنواع التآكل الجوي شيوعًا وخطورة. وينتج هذا التآكل على أسطح المعادن عن أيونات الكلوريد الموجودة في الطبقة المؤكسدة والطبقة الواقية للسطح المعدني، والتي تخترق سطح المعدن وتتسبب في تفاعلات كهروكيميائية داخلية. في الوقت نفسه، تمتلك أيونات الكلور طاقة تميؤ معينة، مما يسهل امتصاصها في مسام سطح المعدن، ويؤدي إلى ازدحام الشقوق، واستبدال الأكسجين في طبقة الأكسيد، وتحويل الأكاسيد غير القابلة للذوبان إلى كلوريدات قابلة للذوبان، وبالتالي تحويل حالة التخميل للسطح إلى سطح نشط.

يُعد اختبار التآكل الدوري نوعًا من الاختبارات البيئية التي تستخدم بشكل أساسي معدات اختبار التآكل الدوري لمحاكاة ظروف التآكل الدوري البيئية، وذلك لتقييم مقاومة التآكل للمنتجات أو المواد المعدنية. وينقسم هذا الاختبار إلى فئتين: الأولى لاختبار التعرض للبيئة الطبيعية، والثانية لاختبار المحاكاة المعجلة لظروف التآكل الدوري.

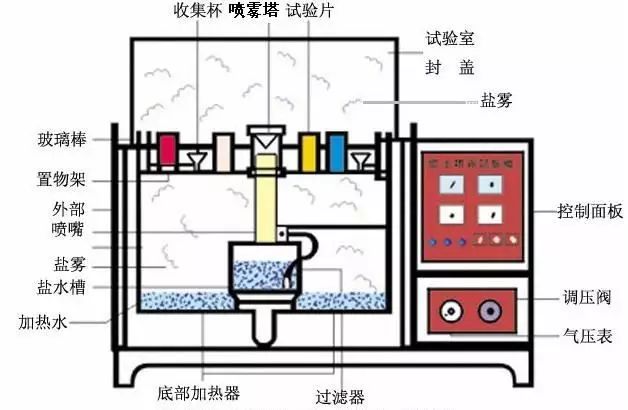

إن المحاكاة الاصطناعية لاختبارات التآكل الدوري البيئية هي استخدام حجم معين من معدات اختبار الفضاء - غرفة اختبار التآكل الدوري (الشكل)، في حجمها باستخدام طرق اصطناعية، مما ينتج عنه بيئة تآكل دوري لتقييم جودة مقاومة المنتج للتآكل الدوري.

بالمقارنة مع البيئة الطبيعية، قد يصل تركيز كلوريد الصوديوم في بيئة التآكل الدوري إلى عدة أضعاف أو عشرات أضعاف تركيزه في البيئة الطبيعية، مما يزيد معدل التآكل بشكل كبير. كما أن الوقت اللازم للحصول على نتائج اختبار التآكل الدوري على المنتج يتقلص بشكل ملحوظ. فعلى سبيل المثال، قد يستغرق تآكل عينة من المنتج في بيئة التعرض الطبيعية عامًا كاملًا، بينما في محاكاة اصطناعية لظروف بيئة التآكل الدوري، يمكن الحصول على نتائج مماثلة في غضون 24 ساعة فقط.

يمكن تقسيم التآكل الدوري المحاكى في المختبر إلى أربع فئات

(1)اختبار التآكل الدوري المحايد (اختبار NSS)هي طريقة اختبار التآكل المتسارع، ظهرت في وقت مبكر وهي الأكثر استخدامًا حاليًا. تستخدم هذه الطريقة محلولًا ملحيًا من كلوريد الصوديوم بنسبة 5%، يتم ضبط درجة حموضته ضمن النطاق المتعادل (6.5 ~ 7.2)، ويُستخدم للرش. تُجرى الاختبارات عند درجة حرارة 35 درجة مئوية، بمعدل ترسيب يتراوح بين 1 و2 مل/80 سم²/ساعة.

(2)اختبار التآكل الدوري بحمض الأسيتيك (اختبار ASS)تم تطوير هذه الطريقة بناءً على اختبار التآكل الدوري المحايد. وتتمثل في إضافة كمية من حمض الخليك الجليدي إلى محلول كلوريد الصوديوم بنسبة 5%، مما يؤدي إلى خفض قيمة الرقم الهيدروجيني للمحلول إلى حوالي 3، ليصبح المحلول حمضيًا، وبالتالي يتغير التآكل الدوري النهائي من محايد إلى حمضي. ويبلغ معدل التآكل في هذه الطريقة حوالي ثلاثة أضعاف معدل التآكل في اختبار التآكل الدوري المحايد.

(3)اختبار التآكل الدوري المعجل بحمض الأسيتيك باستخدام ملح النحاس (اختبار CASS)هو اختبار تآكل دوري سريع مطوّر حديثًا، يتم إجراؤه عند درجة حرارة 50 درجة مئوية، باستخدام محلول ملحي يحتوي على كمية قليلة من ملح النحاس - كلوريد النحاس - مما يؤدي إلى تآكل شديد. معدل التآكل فيه أعلى بحوالي 8 مرات من معدل التآكل في اختبار NSS.

(4)اختبار التآكل الدوري المتناوبهو اختبار شامل للتآكل الدوري، وهو في الواقع اختبار تآكل دوري محايد بالإضافة إلى اختبار رطوبة وحرارة ثابتين. يُستخدم هذا الاختبار بشكل أساسي للمنتجات ذات التجويف، حيث يتم اختراق بيئة رطبة، مما يؤدي إلى توليد التآكل الدوري ليس فقط على سطح المنتج، بل داخله أيضًا. يتم تعريض المنتج لظروف بيئية متناوبة من التآكل الدوري والحرارة الرطبة، ثم يتم تقييم الخصائص الكهربائية والميكانيكية للمنتج ككل، سواءً مع حدوث تغييرات أم لا.

تُقدّم نتائج اختبارات التآكل الدوري عادةً بصورة نوعية وليست كمية. وهناك أربع طرق محددة للتقييم.

①طريقة تقييم الحكموهي مساحة التآكل والمساحة الإجمالية لنسبة النسبة المئوية وفقًا لطريقة معينة للتقسيم إلى عدة مستويات، إلى مستوى معين كأساس للحكم المؤهل، وهي مناسبة للعينات المسطحة للتقييم.

٢طريقة تقدير الأوزانتعتمد طريقة الوزن على وزن العينة قبل وبعد اختبار التآكل، ويتم حساب وزن الفقد الناتج عن التآكل للحكم على جودة مقاومة العينة للتآكل، وهي مناسبة بشكل خاص لتقييم جودة مقاومة المعادن للتآكل.

③طريقة تحديد المظهر المتآكلهي طريقة تحديد نوعية، وهي اختبار التآكل الدوري، لتحديد ما إذا كان المنتج ينتج ظاهرة التآكل في العينة، وتستخدم في الغالب معايير المنتج العامة في هذه الطريقة.

④طريقة التحليل الإحصائي لبيانات التآكليوفر تصميم اختبارات التآكل، وتحليل بيانات التآكل، وبيانات التآكل لتحديد مستوى الثقة في الطريقة، والتي تستخدم بشكل أساسي لتحليل التآكل الإحصائي، بدلاً من استخدامها بشكل خاص للحكم على جودة منتج معين.

اختبار التآكل الدوري للفولاذ المقاوم للصدأ

تم اختراع اختبار التآكل الدوري في أوائل القرن العشرين، وهو أقدم اختبار للتآكل، وقد حظي بشعبية كبيرة بين مستخدمي المواد عالية المقاومة للتآكل، حتى أصبح اختبارًا "عالميًا". وتتلخص الأسباب الرئيسية فيما يلي: 1- توفير الوقت؛ 2- انخفاض التكلفة؛ 3- إمكانية اختبار مجموعة متنوعة من المواد؛ 4- سهولة ووضوح النتائج، مما يُسهم في حل النزاعات التجارية.

في الواقع العملي، يُعد اختبار التآكل الدوري للفولاذ المقاوم للصدأ الأكثر شهرة - كم ساعة يمكن أن يتحمل هذا النوع من الفولاذ اختبار التآكل الدوري؟ لا بد أن يكون هذا السؤال مألوفاً لدى المختصين.

يستخدم موردو المواد عادةًالتخميلالعلاج أوتحسين درجة تلميع السطحوما إلى ذلك، لتحسين زمن اختبار التآكل الدوري للفولاذ المقاوم للصدأ. ومع ذلك، فإن العامل الحاسم الأكثر أهمية هو تركيبة الفولاذ المقاوم للصدأ نفسه، أي محتوى الكروم والموليبدينوم والنيكل.

كلما زاد محتوى عنصري الكروم والموليبدينوم، زادت قوة مقاومة التآكل اللازمة لمقاومة ظهور التآكل النُقري والتآكل الشقوقي. وتُعبر عن هذه المقاومة للتآكل بما يُسمىمقاومة التنقر المكافئة(PRE) القيمة: PRE = %Cr + 3.3 x %Mo.

على الرغم من أن النيكل لا يزيد من مقاومة الفولاذ للتنقر والتآكل الشقوقي، إلا أنه يُبطئ معدل التآكل بشكل فعال بعد بدء عملية التآكل. ولذلك، تميل أنواع الفولاذ المقاوم للصدأ الأوستنيتي المحتوي على النيكل إلى الأداء بشكل أفضل بكثير في اختبارات التآكل الدوري، وتتآكل بشكل أقل حدة من أنواع الفولاذ المقاوم للصدأ الفريتي منخفض النيكل ذات المقاومة المماثلة للتنقر.

معلومات جانبية: بالنسبة للفولاذ القياسي 304، يكون التآكل الدوري المحايد بشكل عام بين 48 و 72 ساعة؛ بالنسبة للفولاذ القياسي 316، يكون التآكل الدوري المحايد بشكل عام بين 72 و 120 ساعة.

تجدر الإشارة إلى أنالالتآكل الدورييُعاني هذا الاختبار من عيوب كبيرة عند اختبار خصائص الفولاذ المقاوم للصدأ.إن محتوى الكلوريد في اختبار التآكل الدوري مرتفع للغاية، ويتجاوز بكثير البيئة الحقيقية، لذلك فإن الفولاذ المقاوم للصدأ الذي يمكنه مقاومة التآكل في بيئة التطبيق الفعلية بمحتوى منخفض جدًا من الكلوريد سيتعرض أيضًا للتآكل في اختبار التآكل الدوري.

يُغيّر اختبار التآكل الدوري سلوك التآكل للفولاذ المقاوم للصدأ، ولا يُمكن اعتباره اختبارًا مُسرّعًا أو تجربة محاكاة. نتائجه أحادية الجانب ولا تُعكس الأداء الفعلي للفولاذ المقاوم للصدأ عند استخدامه.

لذا، يمكننا استخدام اختبار التآكل الدوري لمقارنة مقاومة التآكل لأنواع مختلفة من الفولاذ المقاوم للصدأ، ولكن هذا الاختبار لا يُقيّم سوى المادة نفسها. عند اختيار مواد الفولاذ المقاوم للصدأ تحديدًا، لا يُوفر اختبار التآكل الدوري وحده عادةً معلومات كافية، لأننا لا نملك فهمًا كافيًا للعلاقة بين ظروف الاختبار وبيئة التطبيق الفعلية.

وللسبب نفسه، لا يمكن تقدير العمر الافتراضي للمنتج بناءً على اختبار التآكل الدوري لعينة من الفولاذ المقاوم للصدأ فقط.

بالإضافة إلى ذلك، لا يمكن إجراء مقارنات بين أنواع مختلفة من الفولاذ، على سبيل المثال، لا يمكننا مقارنة الفولاذ المقاوم للصدأ بالفولاذ الكربوني المطلي، لأن آليات التآكل للمادتين المستخدمتين في الاختبار مختلفة تمامًا، كما أن العلاقة بين نتائج الاختبار والبيئة الفعلية التي سينتهي بها المطاف باستخدام المنتج ليست هي نفسها.

تاريخ النشر: 6 نوفمبر 2023